当文艺青年们将仰望星空作为一种人生态度感叹时,英国天文技术研究中心已经开始了真正的仰望星空项目。英国天文技术研究中心正在研发两种巨大天文望远镜,计划将人类的观测能力推向更加深远的宇宙边缘,探测更神秘的宇宙空间。

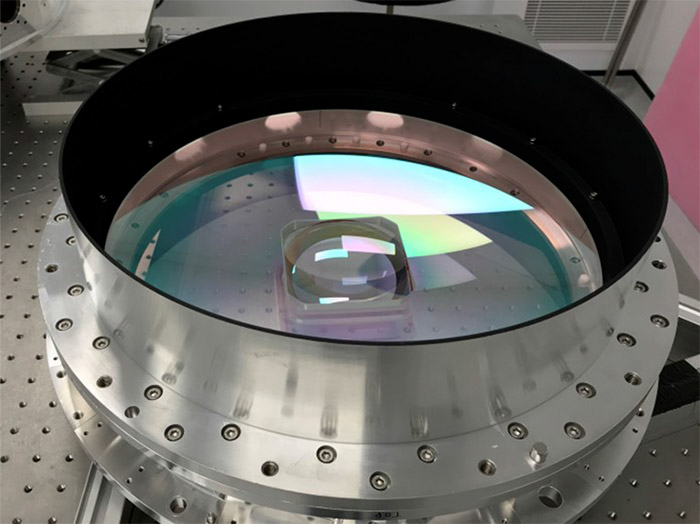

上千个小型精密零件被组装放置在望远镜的中心,用来精确地将光纤与目标物体对齐。鉴于天文望远镜用零件复杂又精密,英国天文技术研究中心选中海克斯康EDGECAM智能编程软件和GLOBAL三坐标测量机加工和检测组合解决方案。

EDGECAM智能编程提高效率

Richard Kotlewski负责制造数码镜装置用的大部分零部件的编程工作。他介绍说世界上最大望远镜MOONS用于精密校准系统的75毫米方形零部件非常重要,采用EDGECAM编程只需要几个小时的时间。Richard Kotlewski需要将3D模型导入EDGECAM并绘图,然后决定零件的加工方式及机床选型,再简单设置下加工参数,然后使用EDGECAM强大的特性查找功能,自动创建完美的工具路径。刀路的质量对零件精度的影响非常大,高质量的刀路加工的高精度零件对光学校准来说是绝对关键的。”

另一个望远镜ERIS用的一个零件是采用6082铝材料在Haas VF5机床上加工。由于这个零件的加工特别复杂:因为对零件重量的要求比较高,零件的上半部分是很薄的壁,这种零件的加工需要去除大量余料,按照以往的加工方式,不管是编程还是加工都大约需要一天的编程时间、以及两天的加工时间。

使用海克斯康EDGECAM强大的波形线粗加工策略来进行加工就非常节省时间。波形线加工是一种高速加工技术,它可确保刀具与零件的接触面积是恒定的,从而实现恒定的刀具负载和材料去除率。波形线加工的刀具轨迹永远是流线平滑的,杜绝了突然改变切削方向的现象,确保机床始终保持高速切削的状态,实现最佳的材料去除效率。

三坐标测量机高精度零件检测

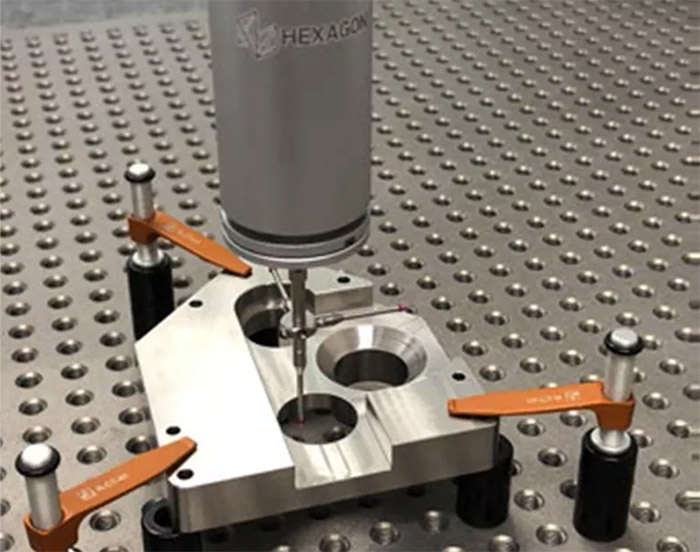

要保证甚大望远镜的观测效果,除了需要高精度的零部件之外,更要确保各个零部件的精准组装,所以校准是确保入射光源到达正确位置的关键所在,在校准组装这个环节,英国天文技术研究中心选择海克斯康GLOBAL系列三坐标测量机检查组件中各个零件的孔和位置公差。

装配精度要求不仅来源于自制件,还有很多第三方提供的零件,研究中心必须保证他们可以精确的组装在一起,这要求所有组件的误差必须保持在10微米以内,我们借助海克斯康GLOBAL三坐标测量机去检查、校准来保证这一点。

这项工作耗时一周多,每个单独的零件都要被放置在光学实验台上的垫片上进行测量以确定机械装置的中心,并确保它是平直的。垫片被加工以使机械装置进入正确的位置,然后重新检查。当每一个装置都通过三坐标测量机的检测时,我们就把所有的部件进行组装,最后再进行光学检测。

Richard Kotlewski 表示,“没有海克斯康的三坐标测量机,我们不可能完成这个项目的关键部分。”

海克斯康EDGECAM智能编程软件和三坐标测量机在生产这些望远镜用的高度复杂、精密零件方面发挥了至关重要的作用,高精密零件的加工和应用将我们引向更遥远、更广袤的宇宙。